在大批量零件生产加工模式中,发挥机床性能的重要一环则是一体多件和多工位夹具的设计。集成液压顶尖、并联8项液压缸......这些设计理念又该怎么运用到多工位夹具设计中呢,请看:

汽车零件批量生产分析

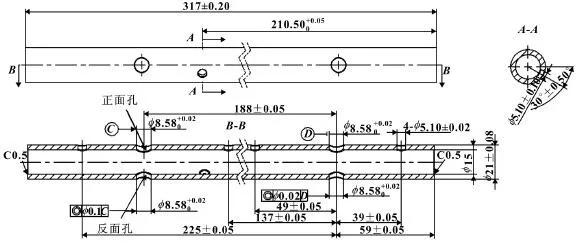

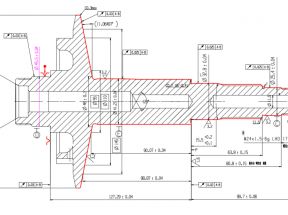

如图 1 所示,某汽车上的分配油管是一种大批量生产的零件,其中油管上的多个不同尺寸的径向孔加工通常在一台带有B轴的数控加工中心上一次性完成。为提高生产效率,需设计制造一体多件的液压自动夹具。

图1

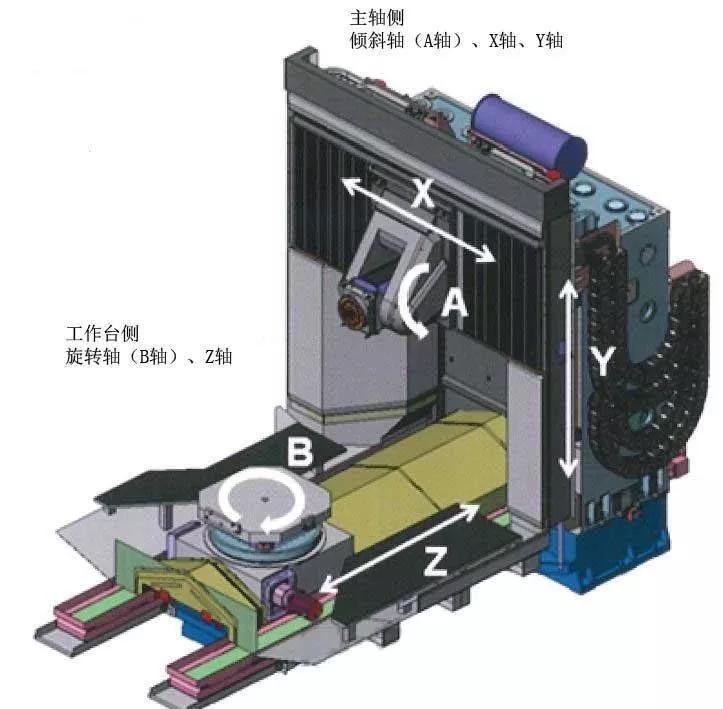

机床和工件加工方式

该零件采用一种具有卧式第四轴及对应尾座的立式数控加工中心加工。为便于叙述按图1定义正面孔和反面孔。第一步,钻、铰正面8.58mm 孔,然后加工其内外倒角; 第二步,第四轴旋转 30°,同第一步加工5.1 mm 孔; 第三步,工件随第四轴转动180°,同第一步加工反面孔。

图2

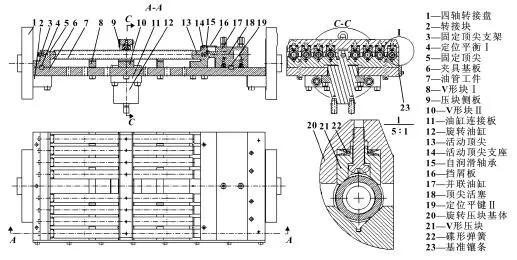

定位夹紧方案

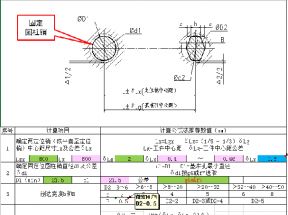

基于上述加工方式以及零件尺寸基准,该零件应采用 V 形块支撑外圆并配合 V 形块压紧,再加上油管一端面靠在夹具轴向定位基准面上另一端被夹紧装置夹紧的方式装夹。油管两端面上的 C0. 5 内倒角是精车得到的,可作为两个顶尖孔使用。

由于倒角尺寸很小,若使用顶尖定在其上,两者可视为是线接触的,所以又可称此倒角为线接触中心孔。线接触中心孔使刚性轴的定位及加工精度较用标准中心孔提高两个数量级。

图3

因此可采用两顶尖顶在管子两端内倒角上进行轴向定位。上述方案中,V 形块和两顶尖重复限制了管子的自由度,即形成了过定位。通常这是不允许的,但由于这种油管长径比达 15,属于细长零件,刚性较差,加工过程中易变形,因此考虑增加支承,在使用两顶尖的基础上增加 V 形块支撑,形成过定位。合理地利用过定位可改善工件受力状况、增加系统刚度、改善定位精度、提高加工质量。

夹具总体设计与动作实施

夹具定位与夹紧动作实施如下: 初始时,液压顶尖处在最左边,旋转压块处在长边与 B 轴轴线平行的最高位置,此时上料装置可方便地将 8 根管子放到夹具上; 上料后,液压顶尖头在活塞推动下推动管子右移并最终顶紧在右端固定顶尖上; 随后,旋转油缸活塞带动旋转压块先旋转再夹紧将管子夹紧在 V 形槽上; 右侧使用如图 3 所示 8 个两腔分别并联的油缸主要是考虑到管子长度公差带宽达 0. 4 mm,若采用8 个顶尖刚性连接在一个零件上,可能出现较短的管子不能被准确定位的情况。

图4 夹具总装图

考虑到管子外径公差及直线度公差较大,本应在一个零件上加工出 8 条 V 形槽的旋转压块做成了如图4中局部视图中所示的 20、21、22 三种零件构成的 8 头分别压紧 V 形旋转压块。

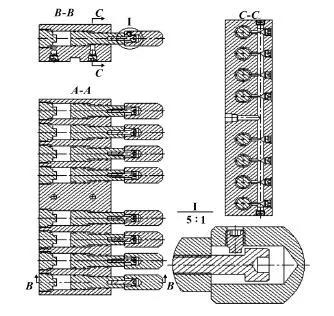

图5 集成液压顶尖

该旋转压块下压时外径为正公差的管子或者向上凸起的先被压紧,随后较细或者向下弯曲的管子也被压紧,当然碟形弹簧的压缩行程满足夹紧最细管子的要求。集成液压顶尖采用如图5中局部视图中所示的结构使得顶尖活塞不受弯矩载荷。

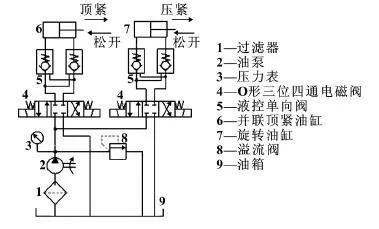

液压控制回路

要求左端顶紧油缸和中间旋转油缸完成夹紧动作后,都能够使活塞保持在夹紧位置一段时间。液压锁紧回路可使执行元件停留在行程范围内的任意位置并能防止在外力作用下的漂移或蹿动,因此采用一种锁紧回路。采用锥阀的液控单向阀可保证闭锁时不会渗漏,这正好可以作为此设计中的锁紧元件。图6即是液压原理图。为便于描述,这里将 8 个并联顶紧油缸在图上表达为 1 个。

图 6 液压原理图

以上通过使用并联液压缸以及分别压紧的柔性旋转压紧装置,合理地解决了公差带宽较大的多个零件同时准确定位与夹紧的问题,而这种夹具也可以发展成适用于其他较小尺寸的轴类零件的铣削夹具。