在变速箱中间轴的加工中生产中常见有操作繁琐、角向定位不准确等问题,这些都不利于工件质量的稳定。

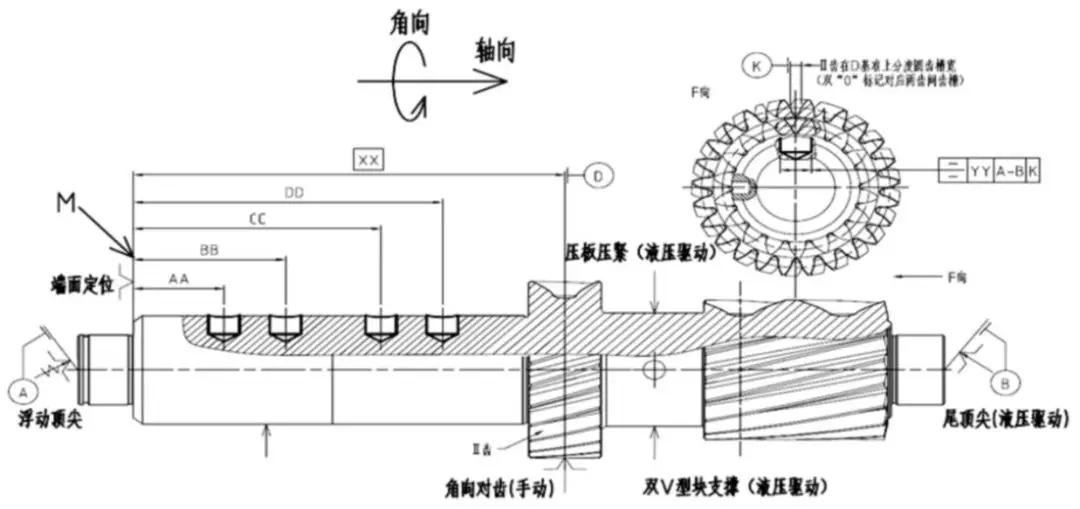

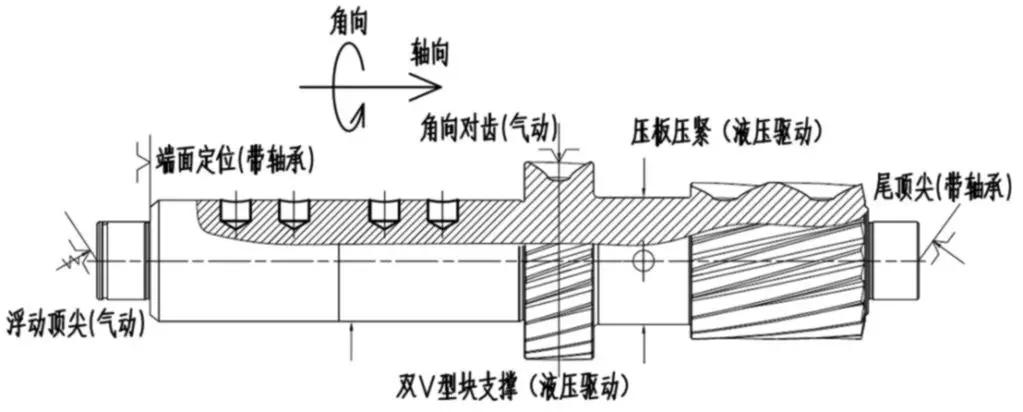

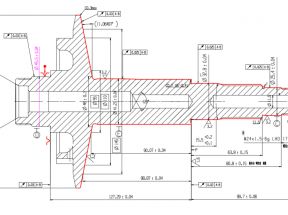

图1 加工中心钻孔工序示意图

图1工序中的现场夹具就存在对齿规卡死,需要重复装夹的问题,为此特别设计有自动化夹具总体方案,而「带轴承的端面定位弹簧顶尖」是其中的关键结构。

原现场夹具的问题分析

加工中心钻孔工序中,中间轴通过浮动顶尖与尾顶尖来限制其轴线位置,通过端面定位来限制其轴向位置,通过对齿规来限制其角向位置,来保证轴有较高的定位精度。

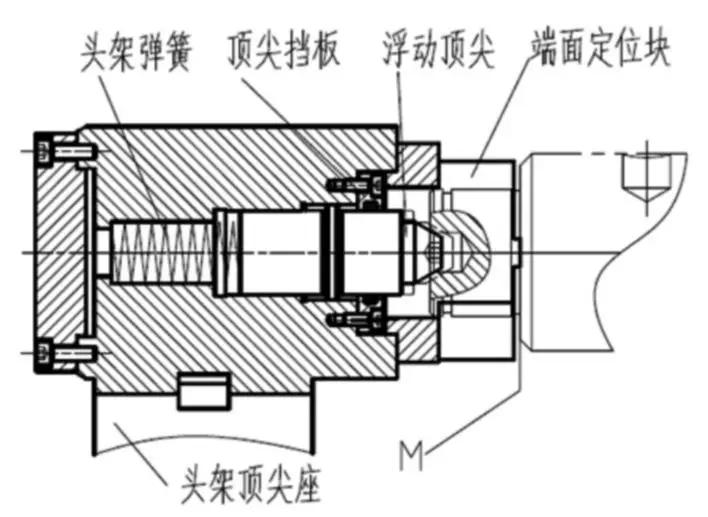

图2 头架顶尖座结构

端面定位与浮动顶尖集成在头架顶尖座上,如图2 所示,当轴的M 面与端面定位块定位端面接触时,压缩浮动顶尖与头架弹簧,浮动顶尖内缩。当零件取走时,在头架弹簧力作用下,顶尖回复原位。对齿规使用手动操作的方式,来限制中间轴的角向转动。

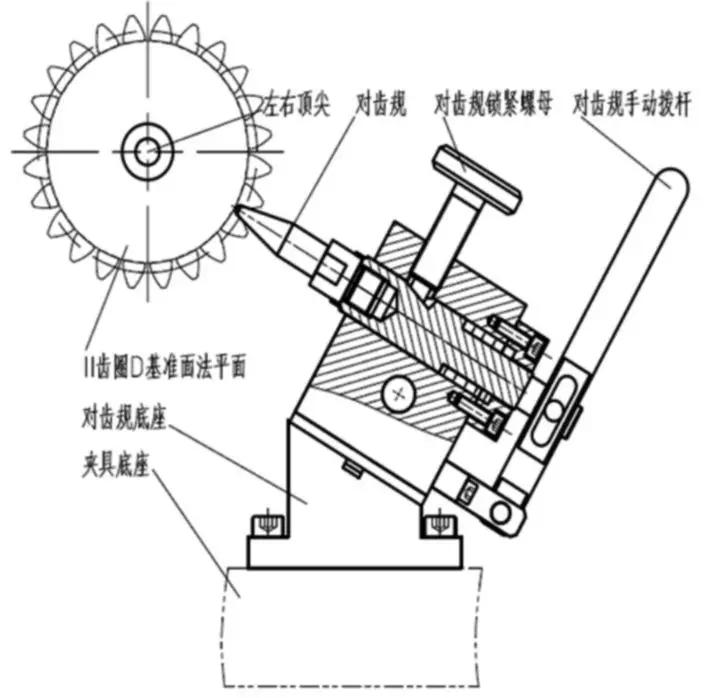

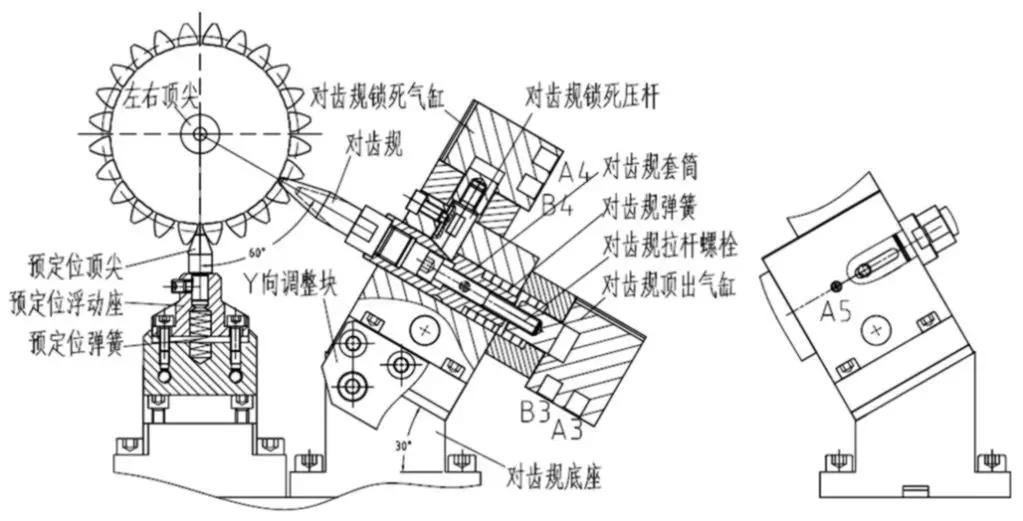

图3 对齿规结构示意图

这项现场夹具存在的主要问题是:左右顶尖顶紧时,轴的角向转动造成齿规形变,角向组立过大时,齿规容易卡死,操作工手动强制转动轴来协助对齿甚至重新装夹定位,不利于此工序生产线自动化的改造,并且也无法对工件是否定位准确进行检测。

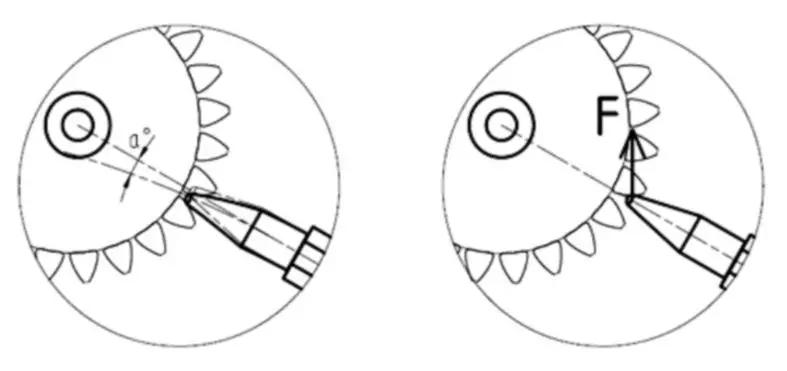

图4

(a)对齿规变形(b)对齿规卡死

自动化夹具总体方案

1.定位夹紧方式

为保证孔的加工精度,在左右顶尖顶紧,角向对齿规未伸出时必须保证轴的自由转动。这样可以保证轴的角向位置完全由对齿规来确定,减小角向转动阻力及对齿规的形变对孔对称度的影响,同时减少重复装夹的次数,利于生产线自动化改造。夹具总体方案如图5。

图5 自动化夹具总体方案示意图

1)左端采用浮动顶尖,端面定位,右端采用液压顶尖顶紧,为了方便顶紧后工件可以轻松转动以便角向定位,设计带轴承端面定位弹簧顶尖(左),液压顶尖选用轴承顶尖(右)。

2)在机械手放置工件时,浮动顶尖收回,防止干涉工件,工件放置到位后,浮动顶尖顶紧。

3)角向采用对齿规自动对齿防转,且对齿规可进行微调,采用气压驱动方式。

4)对齿规对齿完成后要锁紧,防止加工过程中对齿松动,工件转动。

5)夹具具有对齿防错功能,避免角向定位齿槽定位错误。

6)端面定位及角向定位处均具有检测定位精度装置,防止未定位或定位不准确。

7)采用V 型块与压板液压夹紧方式,夹紧后液压缸需锁紧,以保证装夹刚性。

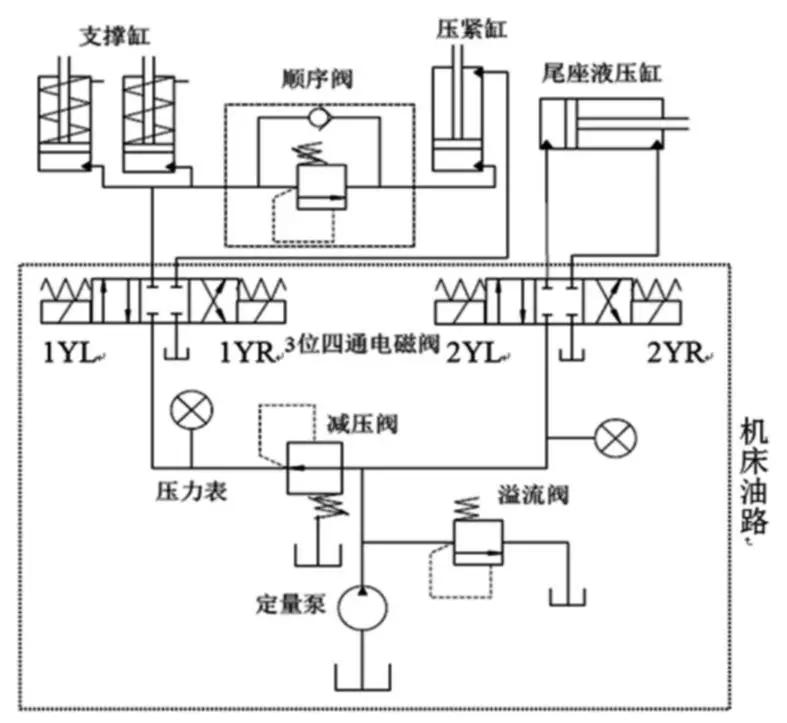

2.油路设计与气路设计

液压夹具本体上安装支撑缸,压紧缸,尾座液压缸,和顺序阀。尾座液压缸通过3位四通电磁阀由一路油路控制,其余液压元件在同一条油路。通过顺序阀来实现支撑缸与压紧缸动作的先后,支撑缸采用单作用液压缸,升程由液压驱动,回程由压紧弹簧驱动,压紧缸使用双作用液压缸。支撑缸到达指定位置后,油压升高,达到顺序阀的打开压力,压紧缸动作。回程时顺序阀内单向阀打开,支撑缸与压紧缸同时卸油。

图6 油路设计图

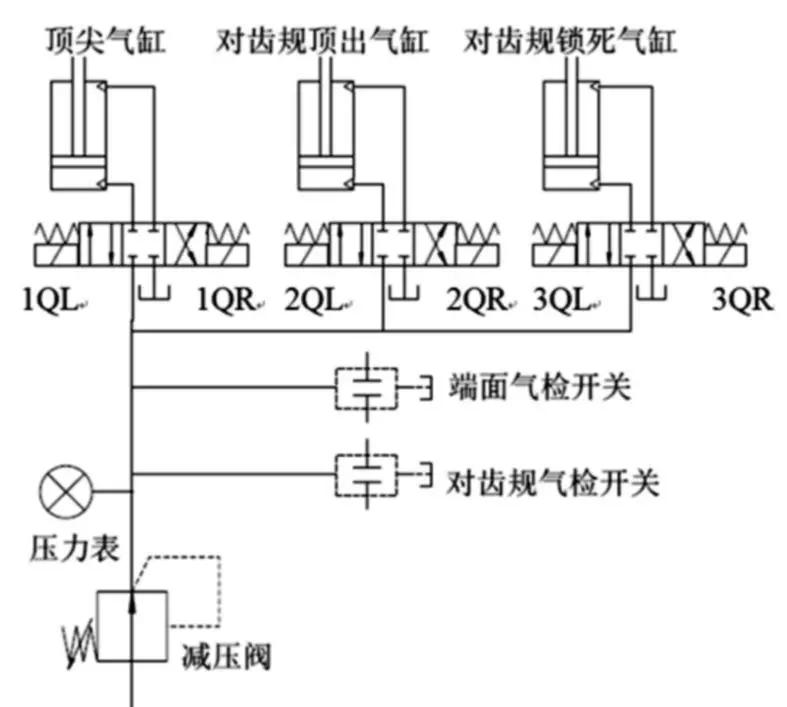

机床无气压系统时从车间引气,并增加各类阀及开关等。顶尖气缸与端面气检开关协同保证端面定位。对齿规顶出气缸,对齿规锁死气缸,对齿规气检开关协同保证对齿规的定位与锁死。

图7 气路设计

关键结构:端面定位弹簧顶尖设计

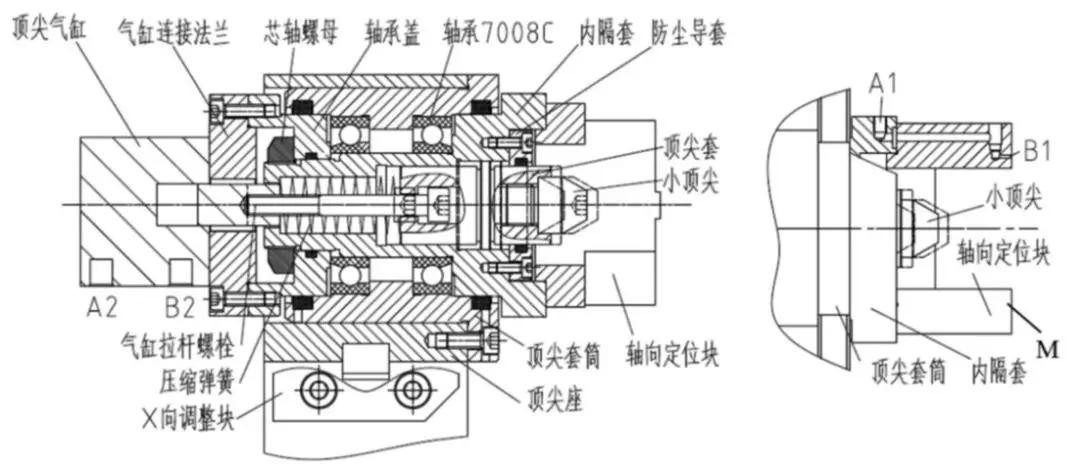

1.带轴承的端面定位弹簧顶尖

如图8所示分为整体A(顶尖座,顶尖套筒,X 向调整垫)、整体B(内隔套,轴承盖,气缸连接法兰,顶尖气缸,心轴螺母,防尘导套,轴向定位块)两部分。轴承外圈装配在A的顶尖套筒内圈上,轴承内圈装配在B的内隔套外圈上,轴系B采用两端固定的方式。

图8 带轴承端面定位弹簧顶尖结构图

顶尖套,小顶尖,压缩弹簧,气缸拉杆螺栓装配在内隔套内孔中。弹簧始终处于压缩状态,防尘导套限制弹簧的伸缩,防止顶尖套从内隔套中脱落。气缸拉杆螺栓与气缸阀芯相连,当气缸阀芯收回时,压缩弹簧,带动顶尖套及小顶尖收回,防止机械手上料时与工件的干涉。当气缸阀芯伸出时,小顶尖在弹簧的弹力下伸出,顶紧中心孔。

2.气动对齿规及对齿预定位设计

如图9,工件的角向位置是通过预定位顶尖及对齿规确定的。当工件被放置在夹具上时,压缩预定位弹簧,预定位顶尖顶入齿槽,工件在角向仅可以微小转动,保证了对齿规不会错齿。

图9 气动对齿规结构图

以上夹具方案在解决加工精度、齿规变形卡死等问题的同时,最主要的特点在于气动对齿规、气检开关的使用,对机床油路改造及与机械臂的信号传输实现了工序的自动化生产。后续只需更换端面定位块,气动对齿规座等部件就可以实现中间轴零件快速换产,为以后轴类新产品工艺开发,自动化生产线的布置做好了准备。