通常情况下,零点定位系统生产商都会提供配合零点基座的托板,以便用户在托板上构建二次工装。

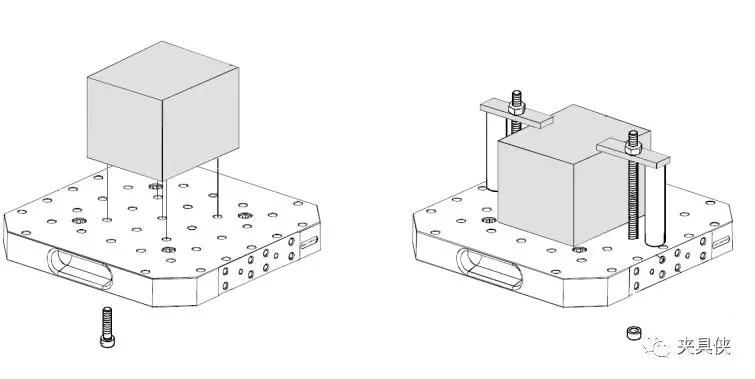

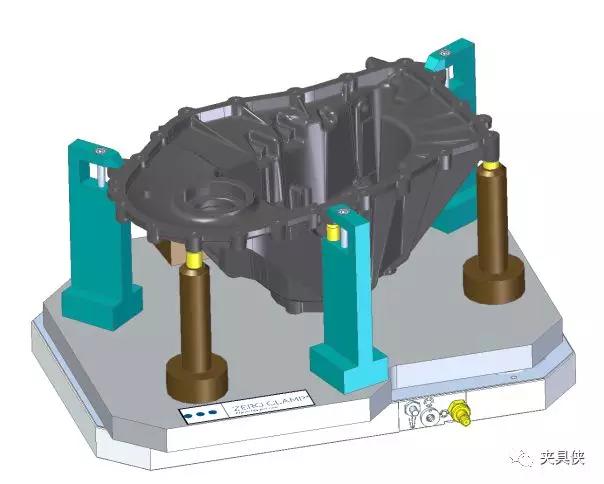

图1

如图1,这些配合零点系统使用的原装托板价格不菲,但却不得不接受高昂的价格。这是为什么呢? 传统的零点定位系统使用三种不同类型的拉钉,即定位拉钉,补偿拉钉和夹紧拉钉。在使用过程中,每一块零点基座都有它对应的拉钉安装顺序。

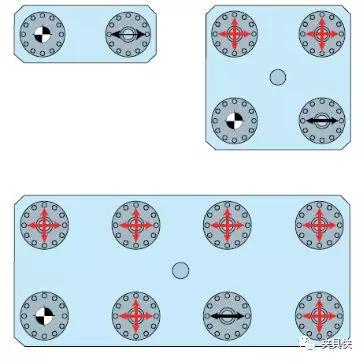

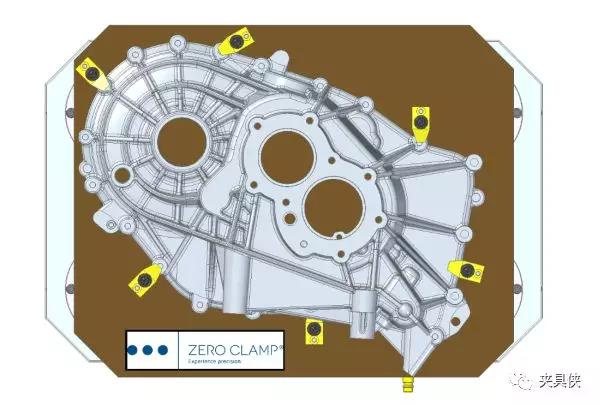

图2

一旦托板上的拉钉安装顺序发生错误,就会导致加工精度的严重偏离。

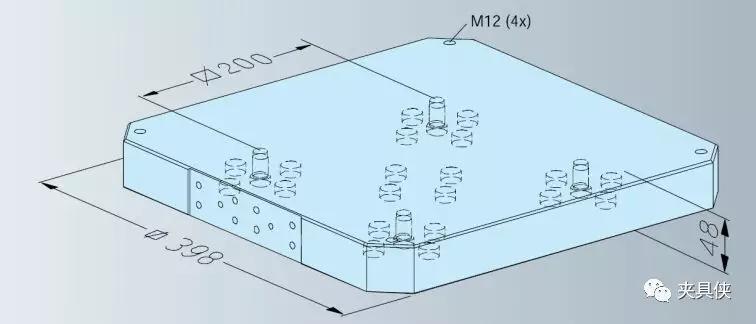

图3

托板上安装拉钉的拉钉孔的位置度要求非常严格,200mm的轴心距间隔,尺寸公差必须控制在+/-0.01mm内。这进一步增加了自己制作工装托板的难度。

所以,根据上述两种原因,一般很难自己制作托板,必须以高昂的价格购买原装托板。这大大增加了对零点系统的投资成本。

如何制作一块托板,对工件实现加工呢?这对系统有两个要求:零点定位装置只具有一种型号的拉钉;系统具有柔性接口,能够补偿误差和轴心距。

图4 拉钉不对称排列

图5 并列式组合:两个 三个 四个

图6 拉钉直接固定在工件上

上面都是一些ZERO CLAMP零点定位系统基础上自制的工装托板,下面以发动机箱体装夹举例说明:

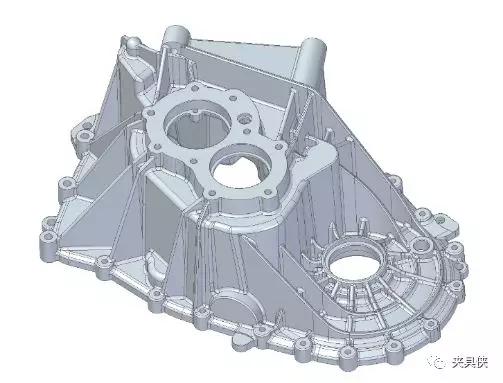

发动机箱体装夹案例

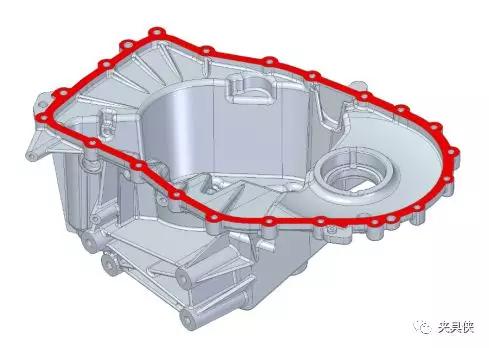

1.加工对象:发动机箱体。

图7

2.任务:第一道工序中,加工发动机箱体红色标记面。

图8

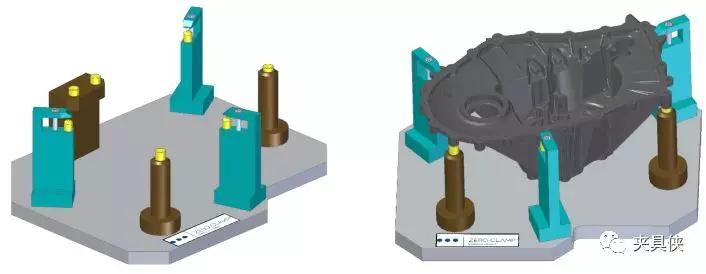

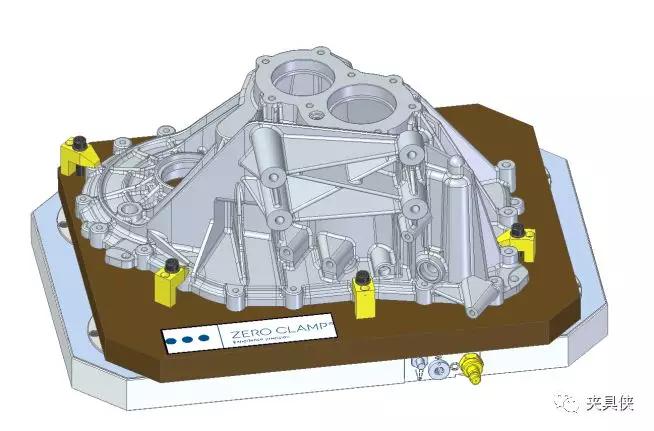

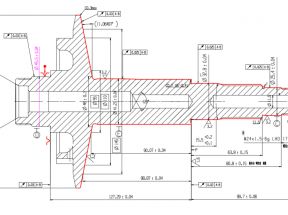

3.过程:在托板上设计工装。

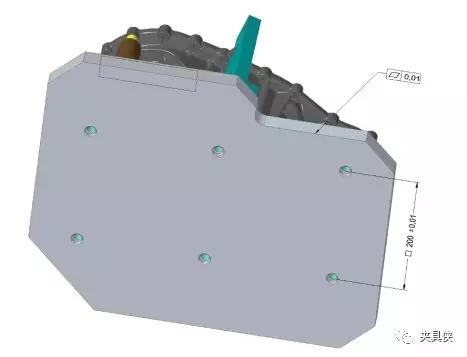

图9

托板底面的平面度要求为0.01,连接定位拉钉的定位孔保证在200mm ±0.01的误差范围内。(±0.01mm误差为推荐值,超出误差范围,Zero Clamp系统会为误差做出补偿至±-0.1mm)。

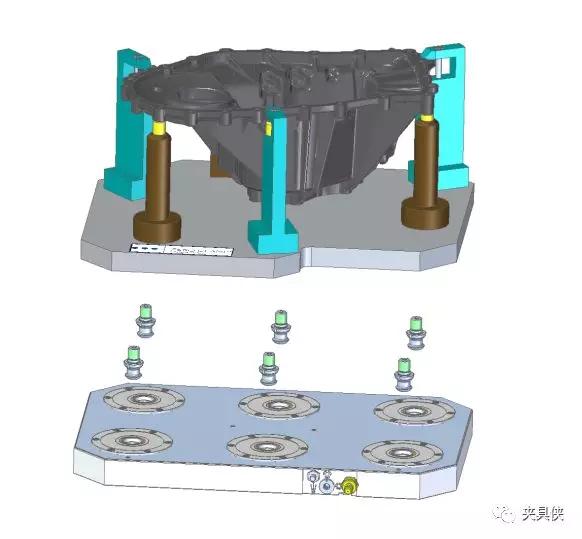

图10

通过定位拉钉,将工装一固定在Zero Clamp零点系统上,完成第一道加工。

图11

图12

同上,在托板上设计工装二,完成第二道工序。

图13