在加工中,常常会遇到一些工艺加工过程不能满足工件要求的加工精度,而且产生的原因还比较隐蔽,不易排查。而在走了许多弯路之后会发现,也许是“过定位”的影响造成了上述现象。

Part.1 过定位的产生

要实现工件在机床上相对刀具占据一个正确的加工位置,必须做到三点:

工件定位三要素

▪使一批工件在夹具中都占据一致的,并且是正确的加工位置。

▪使夹具在机床上占据正确的位置。

▪使刀具相对夹具占据正确的位置。

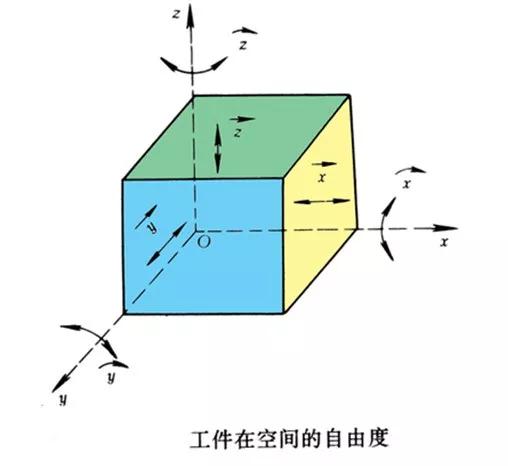

要使工件在夹具中占据正确的加工位置,就要在空间直角坐标系中,通过合理的布置定位元件限制工件的6个自由度。

完全、不完全定位

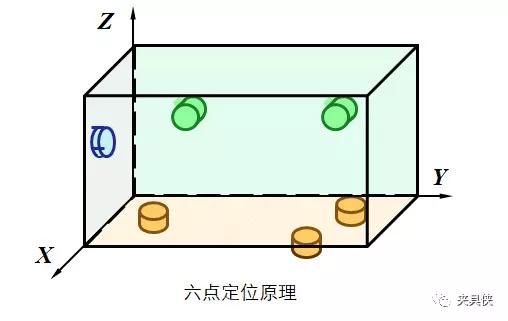

工件在机床夹具装夹中正确的定位方式有两种:完全定位和不完全定位。工件定位时,其6个自由度全部被限制的定位称为完全定位。工件采用这种定位方式使其在空间占有一个完全确定的位置。

不完全定位是指,如果工件根据该工序加工要求只需要限制其部分自由度,虽然工件在空间不占有完全确定的位置,但不影响该工件加工要求。工件定位时应采用完全定位还是不完全定位,主要由该工序的加工要求和定位稳定性来决定。

欠定位、过定位

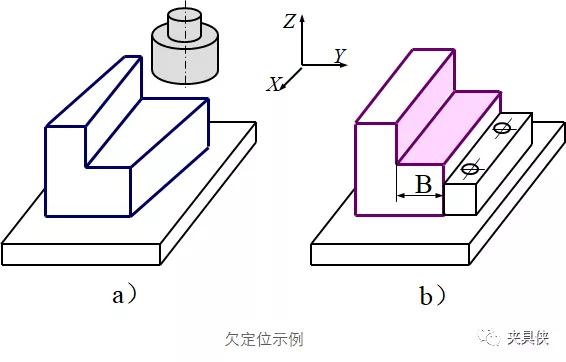

工件加工中定位常出现的异常现象有两种:“欠定位”和“过定位”。工件实际定位所限制的自由度个数,少于按该工序加工要求必须限制的自由度数目称为欠定位。欠定位出现,将无法保证加工要求。

工件定位时,如果出现两个或两个以上的定位支撑点重复限制工件上的同一自由度则称为过定位。

过定位会导致重复限制同一个自由度的定位支撑点之间产生干涉现象,从而导致定位不稳定,破坏定位精度,造成工件或定位元件受力变形,甚至出现部分工件无法安装的情况。

Part.2 过定位的影响及解决方案

下面主要以两个比较典型的过定位实例来进行详细分析,过定位对加工精度的影响及解决方案。

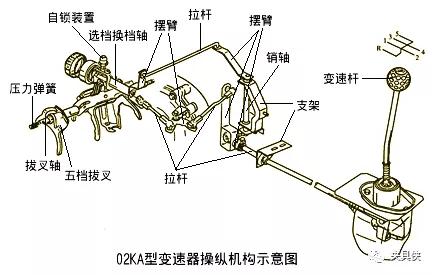

变速器细长杆加工案例

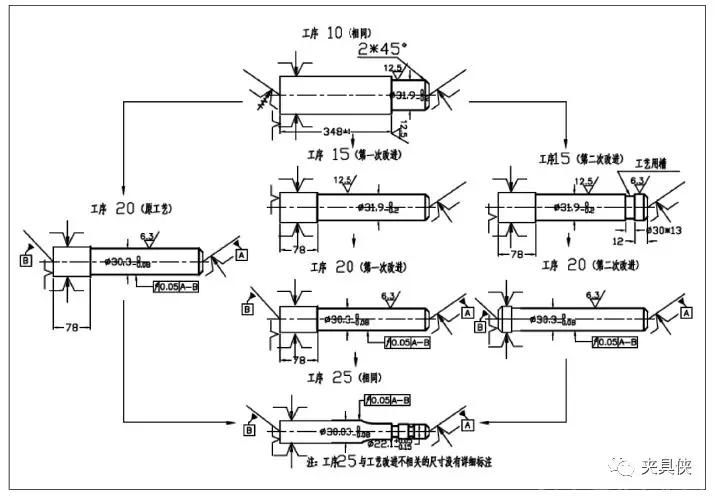

变速器横向换挡杆的加工属于细长杆(直径约30 mm,长度388 mm)的加工范畴,由于加工、装夹过程中易变形、易弯曲,因此此类工件在机械加工中属于难加工件。加工后径向圆跳动很难保证工艺要求,长期以来横向换档杆的热前车工加工要保证0.05 mm的径向圆跳动一直很困难,而且非常不稳定,按原工艺加工常常有部分件超差,要进行二次返修。

工艺分析

为了保证工艺要求,先前一直在精车工序之前增加一道半精车工序,虽然径向圆跳动比按原工艺加工有所改善,但还不时出现不稳定的情况。甚至出现过因径向圆跳动超差被退回的事故。在增加了热前软磨工序后,由于磨削加工效率低,不能满足不断增长的生产任务要求,工艺部门也曾按热处理车间的校直情况,把热前径向圆跳动放大到0.08mm,但是热后还经常有磨不圆的现象。

过定位的原因

经过一系列原因排查后的结果显示,自车软三爪的装夹长度过长,有可能出现过定位现象。从6点定位原理及我们实际加工工件的定位要求来说,我们应该限制X移动、Y移动、Z移动、Y旋转和Z旋转,而不应限制X旋转。

现在我们来分析改进以前的定位方式,三爪的装夹长度为25~30mm,我们可以把这种定位看成一个长套外圆定位,限制的自由度为Y移动、Z移动、Y旋转和Z旋转,再加上端面一个支承点限制X移动,已经满足我们加工中需要限制的5个自由度。因零件为细长杆,如果不加任何辅助定位,悬臂太长,由于切削力的影响,会产生让刀,车出较大的锥度,所以另一端面必须增加顶尖辅助定位,这样顶尖又限制了Y移动、Z移动(因顶尖压力调得很小,故不限制X移动),这样过定位现象就产生了,重复限制了Y移动和Z移动。

过定位的问题排除

在第二次工艺改进中,将装夹长度改为10mm,可以把这样的定位看成一个短套外圆定位,限制的自由度为Y移动和Z移动,再加上端面一个支承点限制X移动,我们加工中需要限制的自由度为5个,显然现在属于欠定位。增加车床尾座顶尖定位,这样就又限制了Y旋转和Z旋转,既满足了定位要求,又消除了过定位现象。

另外还通过增加一个工艺用槽来减小装夹长度,按改进后的工艺开始加工了20件,结果显示径向圆跳动全部控制在0.05mm以内。据此,通过减小装夹长度,消除过定位,使该产品加工精度最终满足了工艺要求,使长期困扰我们的难题得以解决。

齿轮滚齿加工案例

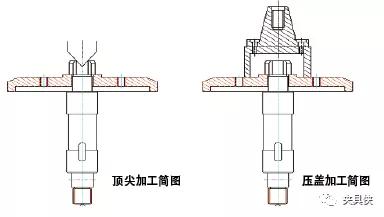

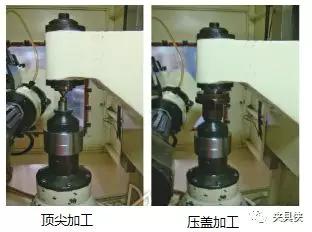

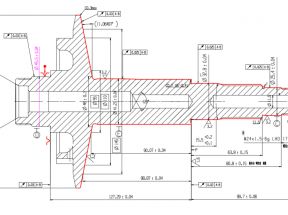

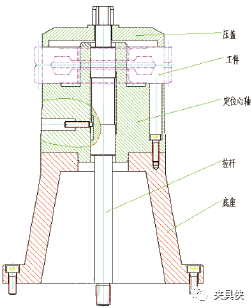

在齿轮滚齿加工中,国产滚齿机较多采用的夹具结构为下拉杆拉紧压盖压紧工件,定位心轴定心齿坯内孔,上面顶尖顶在拉杆的中心孔内辅助定位的方式来满足滚齿加工的装夹定位需求。

齿轮滚齿加工中的装夹

在设备精度比较好时,这样的装夹定位方式可以满足产品加工的精度需求。

当设备使用几年后精度稍有下降,问题就出现了。曾有一个品种的齿轮加工过程中,连续3个月的不合格率居高不下。经逐一进行现场检测,最终确定了3个影响齿部加工精度的原因:

1)滚齿加工前定位面没清理干净。

2)滚齿加工夹具心轴径向圆跳动偏大。

3)机床顶尖与机床旋转中心不同心。

前两个问题很快就得到了解决。可是导致原因3的因素是由于设备长期使用精度下降造成,很难修复。另外有一种方法是去掉上顶尖的辅助定位。但后来实践证明,如果去掉此辅助定位由于滚齿切削力较大,夹具仅靠下拉杆拉紧会因旋臂过长产生让刀现象。

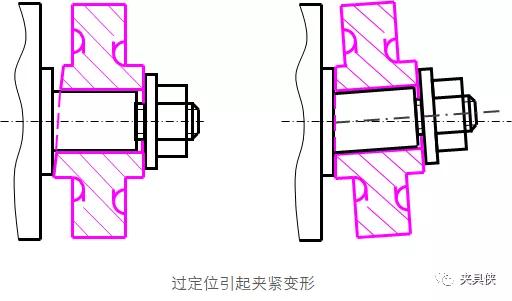

对存在的问题进行过定位分析

经分析发现,设备精度较好时机床顶尖与机床旋转中心的同心度可以达到0.01 mm以内,这时这个顶尖的辅助定位功能按六点定位原理分析只是加强限制Z方向移动,并不影响Z方向的旋转。

如若按滚齿加工的定位要求来看,应限制的是X移动、Y移动、Z移动、X旋转和Y旋转,只剩下Z旋转一个维度不限制。但是当设备精度达不到要求时,机床顶尖与机床旋转中心不同心,就会限制Z方位的旋转,造成过定位,致使滚齿齿圈径向圆跳动超差。

过定位问题的排除

怎样才能起到辅助定位的效果,又不限制Z方位旋转的自由度呢?经过分析研究,对滚齿装夹方式做了相应改进,如下图所示。将辅助顶尖改为压盖,使压盖只起到限制Z方向移动,并不影响Z方向的旋转,以期实现滚齿加工辅助定位。经过改进后又对该齿轮连续3个月的不合格品进行统计分析,PPM结果显示由原来的8050降为1840,符合预期指标。

由以上可以看出,过定位带来的产品精度问题,经过分析,以减少装夹长度、增加工艺槽、改进辅助定位方式,都达到了消除过定位,使工件满足工艺要求的最终效果。