副箱同步器是变速箱内非常重要的部件,其中高低档锥环种类多,产量大,现场换产频繁。常规的手动夹具不能兼容多个产品,定位精度差,易夹杂铁屑,自动化程度低。针对现有的23种锥环,设计通用模块化液压夹具实现快速换产,对同步器及变速器质量提升意义重大。

液压夹具设计及应用

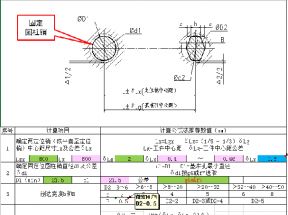

1.装夹方案确定

因锥环手动夹具本身能满足加工需求,所以液压夹具的装夹方式可以参考手动夹具。

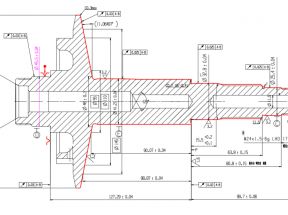

图1 高档锥环通用液压底座

高低档锥环主要加工直孔及倒角,采用的定位方式为锥口及毛坯孔定位,端面压紧方式,如图1、2;高低档锥环钻斜孔工序采用锥口定位,端面压紧方式,如图3。

图2 低档锥环通用液压底座

图3 高低档锥环钻斜孔通用液压底座

液压夹具定位面和定位孔(轴)与手动夹具相同,可将手动压板更换为液压缸驱动压板,完成夹紧动作,新设计夹具新增气检功能,可以实现压紧力监测及报警。

2.液压夹具工作过程

高低档锥环钻直孔倒角过程中,采用在通用液压底座上装配对应的过渡盘,进行锥口定位,端面压紧,然后装配在数控转台上,即可实现翻转,进行孔口倒角加工,如图4。

图4

钻斜孔时,只需要更换本体上面定位销的位置,即可实现不同零件的斜孔加工及分度,如图5。

图5

3.通用模块化换产

本套液压夹具可实现高档环9个品种的钻直孔、反面倒角及钻斜孔工序加工,如图6,也可实现低档环14个品种的钻直孔与反面倒角的加工,如图7。

图6 高档底座

图7低档底座

多品种换产时,在一个通用的液压底座上,只需根据零件结构,更换对应的过渡盘或者定位块(销),如图8,即可实现快速换产,实现零点定位,模块化换产,大幅提高生产效率。

图8过渡盘

液压夹具设计的重点、创新点

⦿自动化程度高,液压夹具与数控转台相连接,可以实现不同角度分度,精度可达0.001°。

⦿智能化水平高,液压夹具内含气路,气检确保工件各位置处于压紧状态,可靠性高。

⦿模块化快换。根据23不同工件只需更换对应的快换单元,方便快捷,节约成本,提高加工效率。

⦿加工精度高。快换系统构成零点定位系统,液压压紧稳定,气检保证整体压紧力

⦿操作简单。根据不同工件只需更换对应的快换单元,方便快捷,节约成本,提高加工效率

夹具应用的经济效益

1.直接经济效益对比

原采购三种液压夹具各一套,约需28万元,目前需要三组,共84万元;自主设计制造投制三组液压夹具,约需42万元,节约50%。缩短换产周期,提升日生产效率50%以上。

2.间接经济效益对比

对新品试制,可缩短夹具设计及制造周期,大幅缩减生产成本;实时补充同步器产能缺口,实现效益最大化;模块化液压夹具节约设计成本,可实现快速设计并达到标准化 。

通过现场验证及分析,可以初步得到如下结论:使用液压回路实现压板的压紧,稳定可靠。气检可以实时监控压紧力,对工件定位起到了辅助作用。加工过程中,按照零件品种实现快速更换定位部件,效率高,成本低。

因此以上设计可实现批量化生产,对于产品类别多,换产频繁的工况意义重大,这种通用模块化快换夹具设计方法同样适用于批量无人化智能产线。

本文作者:

陕西法士特齿轮有限责任公司

刘博洋 秦璇 原初萍