涨套式夹持方案想想大家见得不少,适合用于薄壁件、齿轮加工等领域。涨套式液压夹具的主要结构包括:

全封闭结构:

夹具体和涨套被固定在一起

通过液压介质和一个活塞机构,涨套会被以手动的形式或者机床部分提供的自动装置进行夹持任务。

开放式结构:

夹具体和涨套可以被分开

这种类型的夹持,是直接由液压介质提供的压力产生的,不需要任何的机械结构进行传递。全封闭的型腔会在一个弹性的范围内产生膨胀。

夹持力中间导入:

夹持力中间导入主要在芯轴的中心位置,大多被用于芯轴夹具上。

涨套的夹持方式

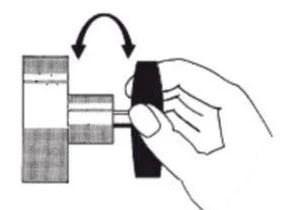

手动夹持-借助工具:

最常见的方式,如果在金属切削加工中,比较高的夹持力是必须的。它可以形成一个满足公差IT8级的夹持范围,也就是说,它的膨胀可以达到夹持直径的0.3%。以这个公差极限为条件,被加工工件的夹持面,必须是一个已加工的表面。

手动夹持-不借助工具:

常被用于检测芯轴上,因为通常来说,这种情况下只需要相对较低的夹持压力。

通过外部的压力机构夹持:

由液压作用产生的加载力,可以通过涨套作用到整个的夹持面上。由此可以产生加工所需的足够的负载,适合几乎所有切削加工。

自动夹持:

夹持压力可以通过机械式、启动式、液压式或者电磁式的方式,拉动或压缩夹持活塞来实现。主要被用于半自动或者全自动的机床上。

这种液压系统,不管是手动式还是机械式操作,它的反应都很快,这样就可以获得更短的工具更换时间。

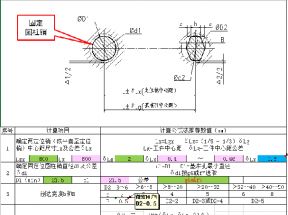

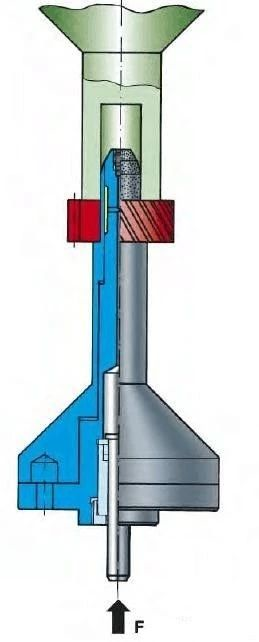

滚齿加工中工件夹持

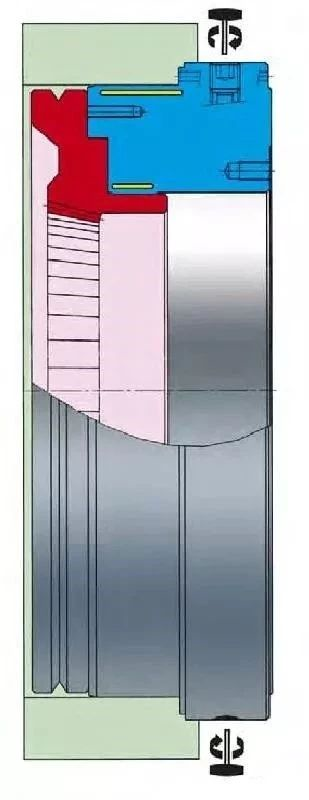

根据加工的高精度要求和为了下一道的磨齿加工保留相对少的加工余量,夹具有专门针对滚齿加工的产品。下图是一个滚齿芯轴,加工所需的夹持扭矩主要由芯轴的径向膨胀所产生的。夹持的导入由机床的夹持油缸和压杆实现。

相对的止位端在芯轴上部会同时夹持工件,芯轴会单独稳定的固定和定心工件。一个轴向的夹紧在这里不是必需的。在夹持面上的一个辅助油槽或者耐磨涂层,在针对小直径夹持时,可以带来更高的夹持扭矩。

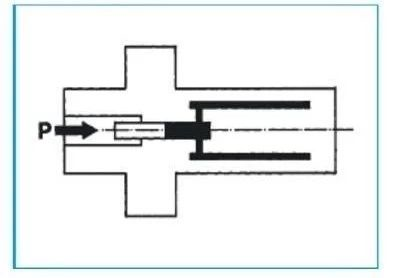

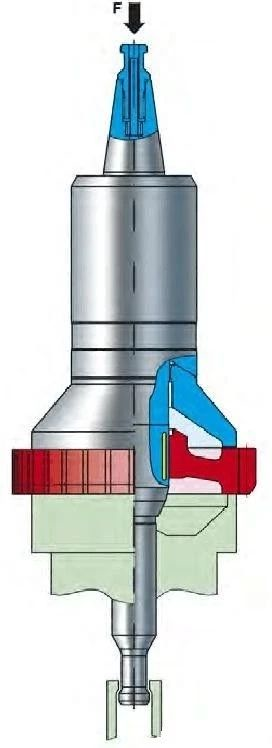

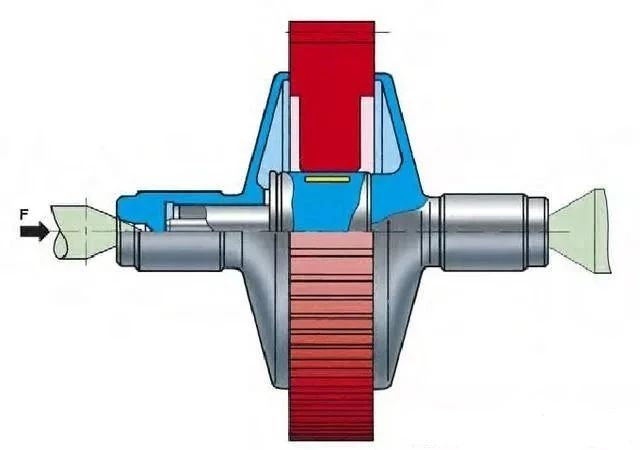

下图展示的是另一种类型的带有中心定位功能的滚齿夹具。加工所需的切削扭矩通过轴向的拉杆,拉动钟形盖实现。

夹持压力的导入由止位端的压力油缸实现在调节液压螺母的帮助下,夹具的涨套可以获得一个准确的膨胀,使夹持变得更加准确。通过摆动式的端面定位环,可以对工件的端面跳动误差进行一定的补偿。

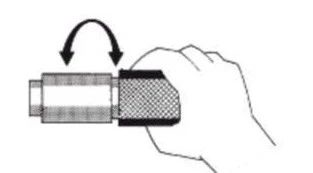

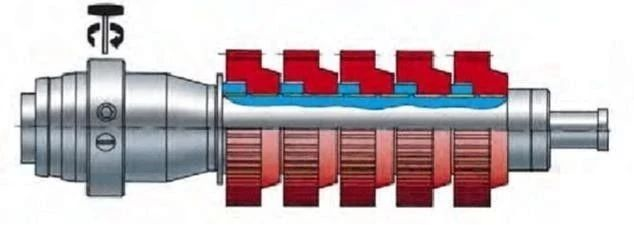

液压式芯轴夹具用于内孔夹持

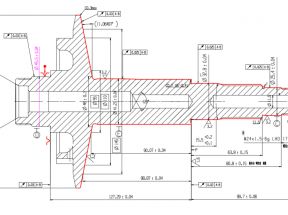

下图所示为,在齿轮磨削加工中多个工件夹持的方案。齿轮在机床外部的调整工作台上,安装夹持于夹具上并被调整好。

夹持的导入通过径向的手动或其他的自动工具实现。然后带有工件的芯轴会被安装到磨床上。与夹具相连接的机床圆锥面要求要达到0.003mm的圆跳动精度。

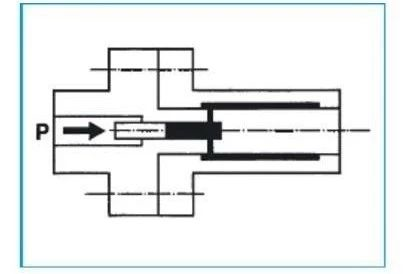

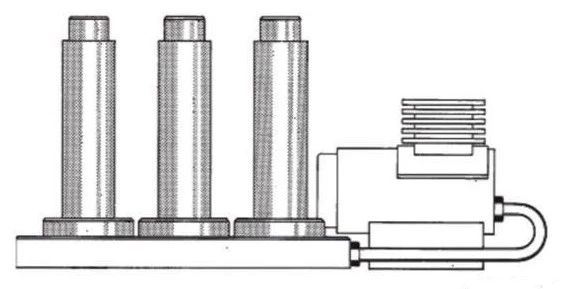

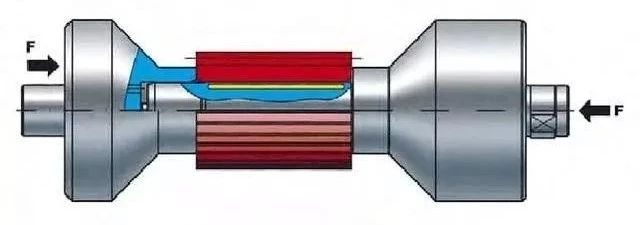

下图是一个用于带有自动上下料机构机床的芯轴。夹具一端会被固定安装于机床主轴上面,夹持压力的导入通过机床的液压油缸实现。在夹具内部有一个压力转换机构,它可以实现对每一个工件的精确夹持。在夹具的另一端的圆柱栓子,位于工件夹持面的前部位置,主要使工件被方便的手动操作。

工件端面的夹持将借助于一个滑套实现,其受到尾顶尖的作用。一个内置的消耗显示装置将提高操作的安全性,因为在操作过程中,存在这样的可能性,操作人员可以在没有其它辅具的条件下判断设备和夹具的运行状况。

珩磨加工中的涨套夹具

下面的结构,整个芯轴被安装于珩磨机床上,其通过液压涨紧装置被装夹在机床上。新工件的更换不需要花费太多的时间。工件通过夹具上的第二个装夹位置被夹持。

因为工件的装夹位置是工件上的一个非常单薄的部分,因此工件的夹持压力会通过压力控制感应器来进行测试和确定。两个分离的夹持液压回路,都由手动形式完成夹持,由此在整个的夹具系统上,工件可以被单独的装夹。

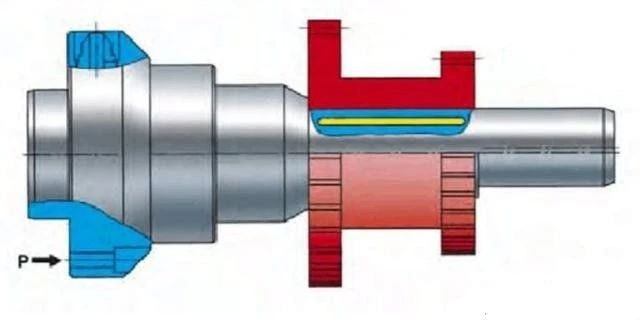

剃齿加工夹具案例

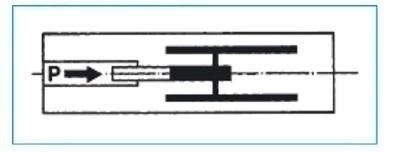

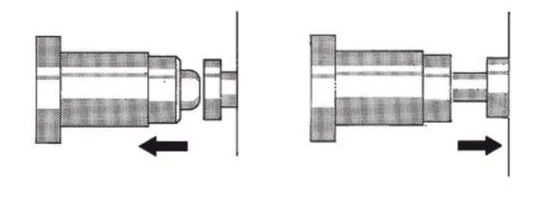

在剃齿加工中,越来越高的产品质量要求使得液压夹具被更多的应用到这类加工中。根据机床的结构不同,夹具可以被安装固定于机床上或者通过双顶尖装夹在机床主轴之间。

上图中所示的夹具,在双顶尖之间被装夹,更换工件的时候需要从双顶尖上取下后,将两个夹具半体分开后进行手动更换。工件的中心定位通过双顶尖在两边同时轴向顶紧的时候实现,同时工件端面被装夹住。它可达到0.005mm的圆跳动精度。

如果所装备机床为自动上下料的,夹具两端会分别安装固定于机床主轴上。机床主轴在相互运行时,使工件被紧密的放置在夹具上,并同时在轴向被夹持。这里所示的夹具它的圆跳动精度可达到0.003mm。

声明: 本文转载自夹具侠