随着机械加工行业的升级,智能化与自动化的加工手段逐渐成为新的趋势。在制造装配领域,机械手臂及空间机器人等空间多点制造装配技术的普及必然会对相关的精密夹具提出更高的要求。而且大量的加工操作需要装夹,夹具设计在制造系统中就显得非常重要,它直接影响加工质量、生产效率和制造成本,实现不规则形状结构的构件的加持、测量和定位对于空间化的多点加工装配具有重要意义。

图1 汽车制造装配

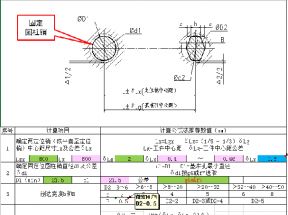

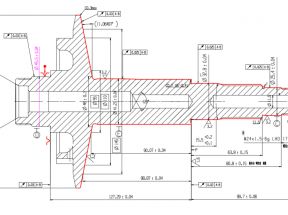

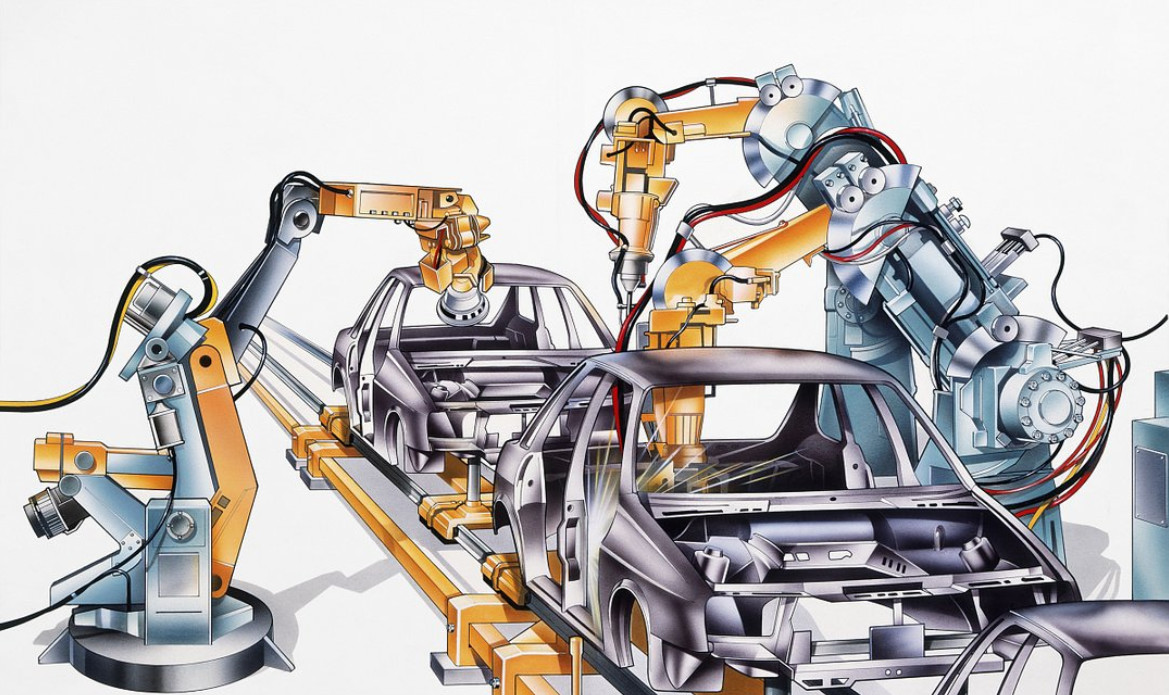

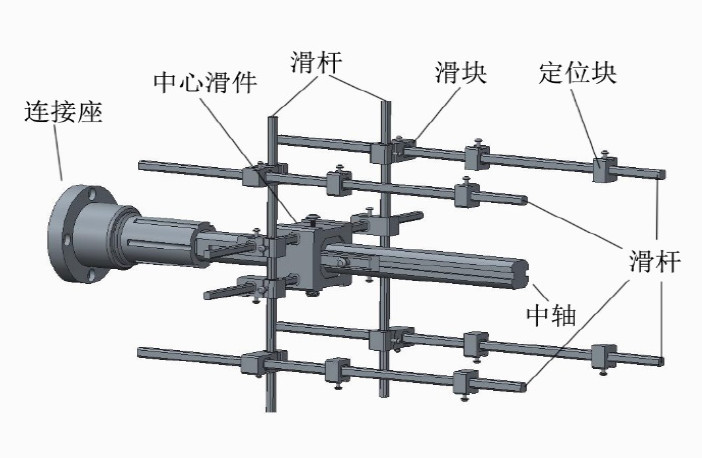

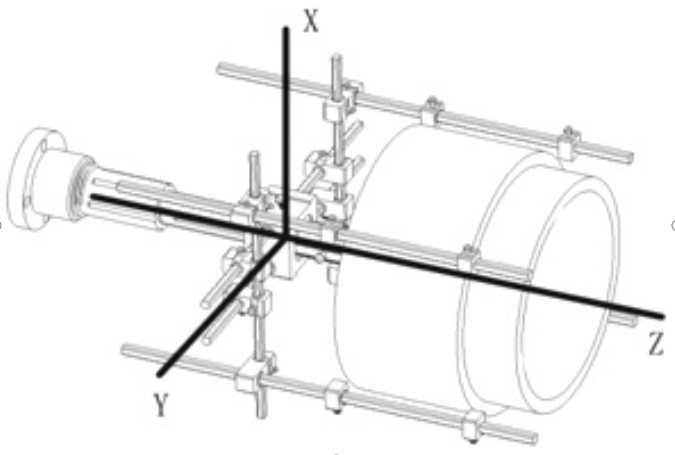

装配机械手的发展与夹持方式的对比 原先的制造装配机械手夹持部分受限于夹具的设计而只能对构件实行局部加工,后作业线通过增设传送线及调整机构的方式而进行次级加工。这类早期的机械手夹持工件的原理很简单,基本上就是挡块定位,换做冲压别的零件,就需要拧螺丝调整挡块的位置。这些简单的技术,却在当时解决了很多实际问题,工厂生产安全系数提高了不少,工作效率也大大提高。 设备和技术上的更新换代,推动着工艺的不断升级,在这阶段中无疑也发现了原先机械手生产中的不足:正是因对工件加工精度要求的提高,只能对构件实行局部加工的机械手,不得不调整挡块的操作增加了机械系统的作业流程,增加流转时间,反而降低了效率。而改进后的方案是通过空间三维定点夹具的设计,这对简化流程和多级高效制造装配有重要的意义。 目前市面上前后两种夹具应用于机械手夹持系统的最大区别是:前者还是依靠人工进行控制,改进的方向主要是降低成本和提高精度,相对于传统工艺已经是很大进步了;后者设有微型电子计算控制系统,具有视觉、触觉能力,在机械手上安装各种传感器,把感觉到的信息反馈,使机械手具有感觉机能,可实现人机交互。 三维定点夹具装置的设计 面对不规则的夹持加工要求,设计如图2的三维定点的夹具装置。其主要由中轴、连接座、中心滑件、滑杆、滑块和定位块等组成。在保证满足制造装配加工面与空间的前提下,为了增大夹持力度,该装置采用多杆先接触的夹持方式,可有效增大与夹持物的接触面积而增大夹持紧度安全性和可靠性。 图2 三维定点夹具 具体使用中,将连接座连接于相应的固定端或者转轴上,可实现夹具在连接端的固定和旋转。然后以中轴为z轴进行前后的定位,具体为中心滑件在为与具有刻度的中轴上一点为z轴上的坐标位置的一级定位,中轴的结构细节如图3所示。 图3 中轴结构Creo2.0图 后通过连接于中心滑件的两根滑杆及上的滑块实现对于x轴上位置的选定,接着通过纵向的两根滑杆及上的滑块实现对于y轴上位置的选定,最后通过z轴上的四根滑杆及其上的定位块分别对于不规则构件进行加持或扩充。为节省制造加工该夹具的成本,对于相应的滑杆与滑块采用统一样式与标准。对于杆与滑块的连接均采用螺栓定点摩擦固定。图4是对于短管构件的灵活夹持示意图。 图4 夹具夹持示意图 此装置提供了一种新的定位夹撑装置,利用各滑杆件与滑动件的配合滑动定位,可实现在三维空间内的自由滑动定位并配合定位件实现对被作用物的线接触良好夹撑。其结构具有受力均匀、维修成本低、结构紧凑,自由度高、控制稳定性好的特点。

声明: 本文转载自夹具侠